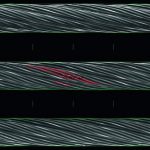

So paradox es klingt: Die Sicherheit der Beschäftigten bei der Gewährleistung der Sicherheit von Seilbahnen ist in Gefahr. Denn das Prüfen der – teilweise bewegten – Seile in großer Höhe bei Wind und Wetter stellt ein nicht unerhebliches Risiko dar. Für sein Seilprüfgerät Winspect, das dieses deutlichverringert, wurde das

Unsere Webinar-Empfehlung

Es gibt viele Fälle, in denen die Fallhöhe für eine herkömmliche Absturzsicherung nicht ausreicht. Beispiele für Arbeiten in geringer Höhe sind z.B. der Auf- und Abbau von Gerüsten, die Wartung von Industrieanlagen und Arbeiten in Verladehallen sowie Anwendungen in der Bahn und…

Teilen:

SifaPlus-Beiträge und das große Archiv erhalten!

SifaPlus-Beiträge und das große Archiv erhalten!