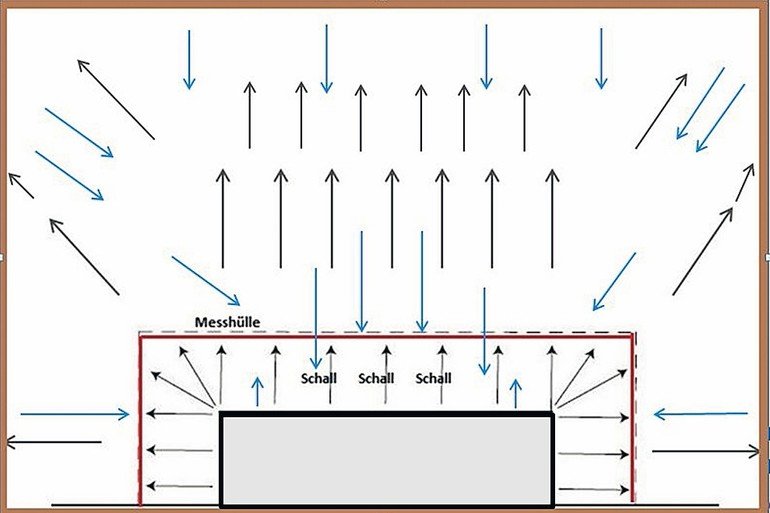

Eine europäische Studie zeigt: Die Angaben zu Lärm sind bei 80 Prozent der Betriebsanleitungen von Maschinen nicht belastbar. Hersteller der Maschinen wiederum klagen, dass gegenwärtige Messverfahren zur Erhebung akustischer Maschinenkenndaten zu komplex und/oder zu teuer sind. Die Berufsgenossenschaft Nahrungsmittel und Gastgewerbe (BGN) hat nun die vorhandenen Präzisionsmessverfahren hinsichtlich ihrer

Unsere Webinar-Empfehlung

Es gibt viele Fälle, in denen die Fallhöhe für eine herkömmliche Absturzsicherung nicht ausreicht. Beispiele für Arbeiten in geringer Höhe sind z.B. der Auf- und Abbau von Gerüsten, die Wartung von Industrieanlagen und Arbeiten in Verladehallen sowie Anwendungen in der Bahn und…

Teilen:

SifaPlus-Beiträge und das große Archiv erhalten!

SifaPlus-Beiträge und das große Archiv erhalten!