Leitern werden branchenübergreifend eingesetzt und die Statistik verdeutlicht mit 21.144 meldepflichtigen Unfällen im Jahr 2021 die Relevanz des Themas. Die meisten Verletzungen entstehen im Bereich der unteren und oberen Extremitäten. Sechs Menschen verunglückten dabei tödlich, meist wegen schwerer Kopfverletzungen (DGUV, 2022).

Versteckte Gründe für Leiterunfälle

Zu den offensichtlichen Unfallgründen gehören unter anderem Abrutschen, Verlust des Gleichgewichts und die Auswahl ungeeigneter Leitern. Ebenso spielen versteckte Gründe für unsicheres Verhalten eine große Rolle, die sich hinter sogenannten systematischen Fehlern verbergen und keineswegs böswillig sind. Dazu zählt das Unterschätzen von Risiko und Unfallwahrscheinlichkeit („Die letzten Male ist nichts passiert, jetzt wird auch nichts passieren. Selbst wenn, es ist doch nur eine kleine Leiter.“). Der Optimismus-Bias beschreibt, dass Menschen die Wahrscheinlichkeiten für das Eintreten negativer Ereignisse viel zu niedrig einschätzen.

Der Present-Bias stellt dar, dass gegenwärtige Gefühle wichtiger sind als zukünftige. Dies führt dazu, dass Entscheidungen getroffen werden, die später bereut werden könnten („Ich nehme die Leiter, die hier steht, obwohl sie zu kurz ist. Die lange Leiter müsste ich aus dem Lager holen.“).

Die Tendenz, eigene Fähigkeiten höher einzuschätzen, als sie tatsächlich sind, beschreibt der Overconfidence-Bias („Mein Gleichgewichtssinn ist sehr gut, deshalb kann ich auch auf der Leiter bei unsicherem Boden gut balancieren.“).

Wie können wir nun die Erkenntnisse zum sicheren Arbeiten auf Leitern in die Praxis überführen, sodass die sichere Verwendung von Leitern intuitiv wird? Die Antwort: Mitarbeiterpartizipation!

Partizipation ist der Schlüssel

Betriebliche Mitbestimmung ist in Deutschland weit verbreitet und hat eine lange Tradition. Geregelt durch das Betriebsverfassungsgesetz werden Mitarbeitende klassischerweise durch Betriebsräte vertreten. Während diese Art der indirekten Mitbestimmung durch gewählte Vertreter sicherstellt, dass ihre Interessen vor der Geschäftsführung auf Augenhöhe verhandelt werden können, fehlt es jedoch oft an direkteren Formen der Mitbestimmung und der aktiven Gestaltung der Arbeitsumgebung durch die Beschäftigten.

Die Arbeitsforschung fundiert den Ruf nach mehr unmittelbarer Beteiligung von Mitarbeitenden in vielen Themenbereichen. Mitarbeitende sind Experten für ihre eigene Arbeitsumgebung. Sie besitzen das Erfahrungswissen über ihre individuelle Arbeitssituation und die Schmerzpunkte, die ihnen die Alltagsarbeit erschweren.

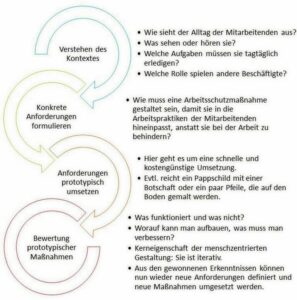

Abbildung: © Birska/Köppen/Wolferts

Neben dem praktischen Nutzen der Verbesserung des Arbeitsschutzes erhöht Partizipation die Motivation und somit die Produktivität (Nagel, 2016). Verantwortung für den eigenen Arbeitsplatz zeigen, Vertrauen der Vorgesetzten spüren, aktive Mitgestaltung, Teilhabe – das macht einen Arbeitsplatz attraktiv. Autonomie, Kompetenz und soziale Verbundenheit sind menschliche Grundbedürfnisse. Partizipation spricht all dies an.

Ein Risiko besteht jedoch in der sogenannten unechten Partizipation, wenn Beschäftigte nur sporadisch eingebunden werden, um ihnen das Gefühl zu geben, dass sie Teil des Veränderungsprozesses sind und dies in Wirklichkeit nicht mehr als eine Alibifunktion für Personen mit Entscheidungsbefugnis ist (Mörbe et al., 2011).

Menschzentrierter Arbeitsschutz

Um Menschen dazu zu bewegen, Arbeitsschutzmaßnahmen zu beachten, sollte vor allem eine Sicht primär betrachtet werden: die der Menschen. Die Ansätze der menschzentrierten Gestaltung zielen konkret auf die Gestaltung von Produkten oder Services mit menschlichen Bedürfnissen im Zentrum ab. Was ursprünglich aus dem Produkt- und Servicedesign stammt, hat sich im Laufe der Zeit zu einer Philosophie mit praktischer Anwendung in diversen Unternehmensbereichen weiterentwickelt.

Die ISO 9241–210 beschreibt die typische Herangehensweise von menschzentrierten Gestaltungsaktivitäten:

Design Thinking

Diese menschzentrierte Herangehensweise findet sich im Design Thinking wieder. Der Fokus liegt hier auf der Entwicklung von Ideen und Lösungen aus der Perspektive der Zielgruppe. Die unkonventionellen Ansätze des Design Thinking fördern gezielt die gemeinsame Kreativität. Deshalb sollten dabei immer mehrere Personen aus unterschiedlichen Unternehmensbereichen beteiligt sein inklusive der Gruppe, die die Arbeitsschutzmaßnahmen letztendlich umsetzen muss.

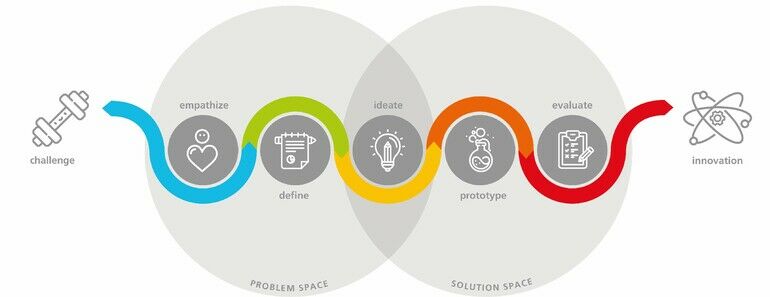

Abbildung: © Jacqueline Ullmann für Fraunhofer FIT

Die obige Grafik zeigt die fünf Phasen des Design-Thinking-Prozesses:

- Phase 1: Einfühlen

Hier geht es darum, zu verstehen, in welchem Kontext die Beschäftigten Arbeitsschutzmaßnahmen umgehen. Dafür ist es unerlässlich, dass Sie in den direkten Kontakt zu den Beschäftigten treten. So lernen Sie, Prozesse, Herausforderungen und Schmerzpunkte aus Sicht Ihrer Mitarbeitenden zu verstehen.

- Phase 2: Definieren

Die Erkenntnisse der Einfühlen-Phase werden nun so strukturiert, dass sie einen Leitfaden für Ihre Maßnahmen und Prozesse bieten. Die Problemstellungen, die am Ende dieser Phase sichtbar werden, dienen als Basis für unterschiedliche Lösungsoptionen.

- Phase 3: Idee entwickeln

Hier generieren Sie gemeinsam verschiedene Lösungsideen und gehen vom Problemraum in den Lösungsraum über. Am Ende können die besten Ideen ausgewählt werden.

- Phase 4: Prototyp erstellen

Die Ideen werden nun detaillierter ausgearbeitet und zunächst einfache Prototypen entwickelt, die dann Schritt für Schritt komplexer werden können, um der späteren Lösung zu entsprechen.

- Phase 5: Evaluieren

Während der Evaluation werden die Prototypen durch die Beschäftigten getestet. Das Feedback fließt in die Weiterentwicklung Ihrer Maßnahmen ein.

Die Bewertung und Weiterentwicklung der Prototypen dabei mehrfach iterieren. Es kann auch sein, dass Sie sich die Problemstellungen Ihrer Mitarbeitenden noch einmal anschauen müssen. Oder Sie entwickeln neue Ideen! Scheuen Sie sich also nicht, den Prozess zu wiederholen, bis Sie und die Beschäftigten mit dem Ergebnis zufrieden sind.

Vorgehen bei Leiterunfällen

Kai ist Sifa in einem mittelständischen Betrieb und will herausfinden, warum genau Leiterunfälle passiert sind.

- 1. Einfühlen:

Kai trifft Uwe auf einen Kaffee und klärt in einem lockeren Gespräch, was bei seinem Leiterunfall geschehen ist. Uwe hat eine Sprossenleiter benutzt, um ein Loch in die Decke zu bohren. Dabei stand er auf der obersten Sprosse, ist abgerutscht und gestürzt. Kai fragt weiter nach und Uwe berichtet, dass er kurz vor Feierabend noch schnell das Loch bohren musste und die Stufenleiter im Auto war.

Kai gibt sich mit der Erklärung nicht zufrieden. Nach mehrfachem Nachfragen packt Uwe aus: Er fühlt sich unter Zeitdruck und empfindet, dass solche „Kleinigkeiten“ lieber schnell gelöst werden sollten, anstatt Zeit zu verschwenden. Uwe benutzt seit 27 Jahren Sprossenleitern und es ist nie etwas passiert. Daher ist es seiner Meinung nach unnötig, extra eine Stufenleiter aus dem Auto zu holen. Und die anderen schauen ihn komisch an, wenn er eine Leiter neben sich stehen hat und trotzdem zum Auto läuft.

Kai weiß: Zeitdruck kann Mitarbeitende dazu verleiten, den Arbeitsschutz zu vernachlässigen. Frei nach dem Motto: Dringend schlägt wichtig.

- 2. Definieren:

Er führt weitere Gespräche mit anderen und findet zudem heraus: Meist wurde eine Sprossenleiter benutzt, obwohl eine Stufenleiter angebracht gewesen wäre. Ein häufiger Grund ist auch das frühzeitige Abspringen von der Leiter, sprich, es werden nicht alle Sprossen beim Abstieg benutzt.

Kai erkennt, dass Zeitdruck eine wichtige Rolle spielt und noch eine weitere Komponente mit sich bringt: Mitarbeitende fühlen sich oft gestresst und empfinden, dass sie sich aufgrund des stetigen Zeitdrucks für die Firma zu einem gewissen Grad aufopfern müssen.

Kai formuliert sein Ziel: Reduktion der Leiterunfälle um 80% in den nächsten zwölfMonaten. Die wichtigsten Faktoren dabei sind Zeitdruck, Unterschätzen des Risikos und die Sorge, als überkorrekt zu gelten.

- 3. Ideen entwickeln:

Kai trommelt fünf Beschäftigte zusammen, und sie erarbeiten Ideen, was verändert werden kann, damit weniger Unfälle passieren.

- Sprossenleitern mittelfristig durch Stufenleitern ersetzen. Beim Einkauf lässt der Bestellprozess nur noch den Kauf von Stufenleitern zu.

- Aufkleber mit Halteverbotsschild auf der Sprossenleiter und ein P für „Parken erlaubt“ auf der Stufenleiter befestigen.

- Stufen, auf denen man auf der Stufenleiter nicht stehen darf, rot markieren.

- Arbeitsabläufe optimieren, um Zeitdruck zu reduzieren.

- Uwe bietet an, den anderen zu berichten, welche Konsequenzen sein Unfall für ihn und seine Familie hatte.

Wichtig ist, dass hier auch Fehler gemacht werden dürfen. Nicht jede Idee führt zwangsläufig zum Erfolg.

- 4. Prototyp erstellen:

- Mit einem Edding werden erstmal alle Stufen der Leiter rot markiert, auf denen nicht gestanden werden darf.

- Bilder werden gesucht, welche Leiter zu was genutzt werden darf.

- Schockbilder werden überlegt, die zeigen, welche Verletzungen ein frühzeitiges Abspringen von Leitern nach sich ziehen (so wie auf Zigarettenpackungen).

- 5. Evaluieren:

Nach zwei Wochen beurteilt Kai mit den Beschäftigten, wie gut die Maßnahmen angenommen wurden.

- Halteverbotsaufkleber kommen wieder weg, da sie eher verwirren als helfen. Die Beschäftigten schlagen vor, eher mit Textbotschaften zu arbeiten: Wer springt, verliert.

- Ein nachhaltiges Aha-Erlebnis war Uwes Schilderung der Unfallauswirkungen auf die Betreuung seiner dementen Mutter und die Versorgung der Kinder.

Nach sechs Monaten schaut sich Kai die Kennzahlen für Arbeitsunfälle an und erkennt: Leiterunfälle sind drastisch zurückgegangen.

Die Design Thinking Factory

Wenn Sie als Sifa oder Unternehmer*in nun selbst aktiv werden wollen und Beschäftigte in den Entwicklungsprozess von Arbeitsschutzmaßnahmen einbinden möchten, unterstützt Sie das Fraunhofer FIT gerne vor Ort oder digital beim Design Thinking. Unsere Experten stehen Ihnen auch über die Zeit des Trainings hinaus mit Rat und Tat zur Seite.

DT Kurzlehrgang & Ideation-Workshop

In einem eintägigen Design-Thinking-Kurzlehrgang lernen Sie die wichtigsten Grundkonzepte sowie ausgewählte Methoden für jede Phase kennen, die wir anhand eines praktischen Beispiels direkt ausprobieren.

Mit einem Ideation-Workshop können Sie die Partizipation Ihrer Beschäftigten innerhalb eines Tages deutlich verstärken. Wir schneiden den Workshop auf Ihre Bedürfnisse zu und unterstützen Sie so nicht nur bei der Konzeption neuer Arbeitsschutzmaßnahmen, sondern z. B. auch bei der Entwicklung neuer Geschäftsmodelle.

Hier geht’s zu den Angeboten der Design Thinking Factory: design-thinking-factory.fit.fraunhofer.de

Design Thinking Professional

Bei dieser zertifizierten Ausbildung erlernen Sie das Design Thinking praxisnah. Sie nehmen die Rolle der „Design Thinker“ ein und erarbeiten eine innovative Lösung für eine vorgegebene Problemstellung. Dadurch können Sie Herausforderungen der Prävention im eigenen Betrieb identifizieren und erarbeiten im Austausch mit den anderen Teilnehmenden potenzielle Lösungen.

Innovation Prototyper

Wir vermitteln fundiertes Hintergrundwissen und erprobte Methodenkompetenz, um auch Ihre Präventionsleistungen und Arbeitsschutzprodukte zu entwickeln. Sie erlernen die Gestaltung von Prototypen und können anschließend digitale und haptische Produkte entwickeln. Besonders wichtig ist uns dabei das Thema Nachhaltigkeit. Daher greifen wir wichtige Ansätze, wie die Ecodesign-Prinzipien, auf.

Hier finden Sie unsere Weiterbildungen: fit.fraunhofer.de/ux-trainings

Die kostenfreie Alternative für den Mittelstand

Über die bundesgeförderten Mittelstand-DigitalZentren WertNetzWerke und Ländliche Regionen bieten wir Ihnen eine kostenfreie Unternehmenssprechstunde an, bei der unsere Experten sich in aller Ruhe mit Ihnen zusammensetzen und unverbindlich Ihre konkrete Herausforderung durchgehen.

Für kleine und mittlere Unternehmen bieten wir regelmäßig kostenfreie Veranstaltungen, Workshops und Vorträge rund um das Design Thinking an. Gerne bieten wir Ihnen auch einen individualisierten Workshop an.

Wenn Sie sich ein Praxisprojekt mit einem der beiden Zentren vorstellen können, begleiten wir Sie über mehrere Wochen bei Ihrem Digitalisierungs- oder Innovationsvorhaben.

WertNetzWerke:

www.mittelstand-digital-wertnetzwerke.de

Ländliche Regionen:

www.digitalzentrum-lr.de

Quellen:

DGUV (2022). Statistik – Arbeitsunfallgeschehen 2021. Hrsg. DGUV, Berlin.

DIN EN ISO 9241–210 (2010). Ergonomie der Mensch-System-Interaktion Teil 210: Prozess zur Gestaltung gebrauchstauglicher interaktiver Systeme. Berlin: Beuth.

Mörbe, S. et al. (2011). Mine: Unechte Mitarbeiter-Partizipation. Erfolgsfaktor Change Communications: Klassische Fehler im Change-Management vermeiden, 83–90.

Nagel, S. (2017). Organizational Citizenship Behavior und Mitarbeiterpartizipation: eine empirische Untersuchung mittels Mitarbeiterbefragung und Laborexperiment. Cuvillier Verlag.

Foto: © Birska

Autor: Daniel Wolferts

Autor: Daniel WolfertsWissenschaftlicher Mitarbeiter Fraunhofer FIT, Abteilung Human-Centered Engineering and Design

daniel.wolferts@fit.fraunhofer.de

Foto: © Fraunhofer