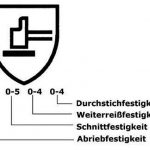

Die Prüfung der Schnittresistenz von Handschuhen nach der in der EN 388 beschriebenen Methode ist mit der Verwendung von Hybridgarnen, die anorganische Beimischungen oder Bestandteile enthalten, an ihre Grenzen gestoßen. Mit diesen Bauarten werden entsprechend der Prüfmethode nach EN 388 zu hohe Schnittschutzlevel ermittelt – und das bei einer

Unsere Webinar-Empfehlung

15.06.23 | 10:00 Uhr | Maßnahmenableitung, Wirksamkeitsüberprüfung und Fortschreibung – drei elementare Bausteine in jeder Gefährdungsbeurteilung, die mit Blick auf psychische Belastung bislang weniger Beachtung finden.

Teilen:

SifaPlus-Beiträge und das große Archiv erhalten!

SifaPlus-Beiträge und das große Archiv erhalten!