Man bezeichnet sie mitunter auch als 5A-Methode, je nachdem, wie die fünf Schritte formuliert werden. In jedem Fall stehen die großen Anfangsbuchstaben für die fünf aufeinanderfolgenden Schritte, mit denen sich letztlich (Produktions)prozesse verschlanken und somit optimieren lassen. Der Arbeitsschutz beziehungsweise die Ergonomie ist ein zentraler Teil davon, wie Dr. Stephan Sandrock vom ifaa – Institut für angewandte Arbeitswissenschaft e.V. bestätigt (siehe Interview nächste Seite).

Kontinuierliche Verbesserungen

Die 5S-Methode ist ein wesentlicher Kern des bereits in den 1930er Jahren etablierten Toyota-Produktionssystems. Sie wird gemeinhin als Einstiegsmethode für die Etablierung von Lean-Management-Systemen bezeichnet. Das übergeordnete Ziel ist dabei, in einem abgegrenzten Verantwortungsbereich der Beschäftigten einen geordneten Grundzustand herbeizuführen und auf nachhaltige Weise zu bewahren. Dies betrifft Arbeitsplätze und Produktionsanlagen genauso wie Hilfsmittel.

Beim ifaa ist man überzeugt vom Sinn und Nutzen dieser Methode. Sie steigert demnach nicht nur die Übersicht und Sicherheit am Arbeitsplatz, sondern bildet auch eine Basis dafür, dass die Beschäftigten mehr Verantwortung für den eigenen Arbeitsplatz übernehmen können. Außerdem hilft die 5S-Methode unter anderem dabei, verzögernde Faktoren wie zum Beispiel Laufzeiten, Suchen, Wartezeiten und Transport zu vermeiden. Die Standardisierung macht Arbeitsplätze und Arbeitsprozesse effektiver, nachvollziehbarer und transparenter. Sie sichert eine Vertretung bei Ausfall und trägt dazu bei, den Materialverbrauch zu reduzieren.

Für Sicherheitsbeauftragte besonders relevant ist die Tatsache, dass die 5S-Methode auch die Arbeits- und Prozesssicherheit steigert. Sie gilt als erforderliche Grundlage für den kontinuierlichen Verbesserungsprozess und „nebenbei“ wird ein diszipliniertes, konsequentes Verhalten bei Mitarbeitern wie Führungskräften trainiert.

Interview mit Dr. Stephan Sandrock

„Die 5S-Methode betrifft auch den Arbeitsschutz“

Herr Dr. Sandrock, bei der 5S-Methode geht es um Ordnung und Sauberkeit. Was hat das mit dem Thema Arbeitsschutz zu tun?

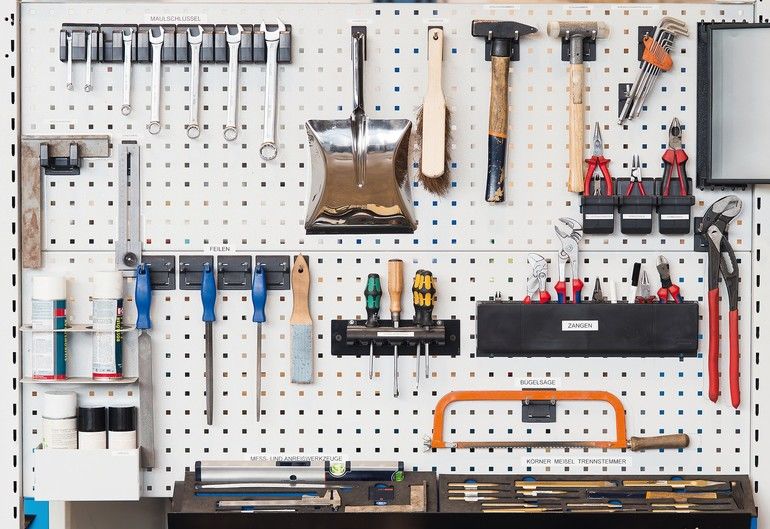

Eine ganze Menge. Im Lean-Management ist 5S die Einstiegsmethode, wenn es darum geht, Produktionsprozesse zu verschlanken und zu verbessern. Es fängt damit an, den eigenen Arbeitsplatz übersichtlicher zu gestalten – und zwar mit dem ersten Schritt der Methode, dem Sortieren beziehungsweise Aussortieren von überflüssigen Dingen. Wenn zum Beispiel nur die Werkzeuge bereitliegen, die für den jeweiligen Arbeitsprozess auch wirklich nötig sind, habe ich eine Basis dafür gelegt, effizienter arbeiten zu können – was auch ein Ziel der Ergonomie ist – und bin somit direkt im Bereich Arbeitsschutz gelandet. Schließlich ist Ergonomie ein Teil des Arbeitsschutzes.

Sie sehen also speziell auch einen Bezug der Ergonomie zur 5S-Methode?

Ganz genau, denn die Ergonomie verfolgt zwei Ziele. Erstens geht es darum, das Wohlbefinden der Beschäftigten zu erhalten und durch die Anwendung ergonomischer Methoden möglichst noch zu verbessern. Ergonomie zielt zugleich darauf, die Leistung des Systems zu verbessern. Konkret bedeutet das zum Beispiel Arbeitsplätze so zu gestalten, dass sich die benötigten Arbeitsmittel in einem vernünftigen Greifraum befinden – also der Mitarbeiter nicht umständlich um sieben Ecken greifen oder die Handgelenke unnötig beugen muss. Wenn dies gelingt, wurde mit der Methode des Aufräumens und Sortierens zugleich eine ergonomische Lösung gefunden.

Ergonomie sollte also ein wesentlicher Teil der 5S-Methode sein?

Genau. Im Grunde sollte man die Methode um ein sechstes S erweitern, also immer auch das Thema Sicherheit mit im Hinterkopf haben. Wir empfehlen grundsätzlich die Themen 5S und Ergonomie beziehungsweise Arbeitsschutz zusammen zu behandeln, also bei der Gestaltung des Arbeitsplatzes unter anderem auch darauf zu achten, dass vernünftige Arbeitshöhen und Greifräume eingehalten werden. Und es sollten nur die Materialien vor Ort bereitliegen, die der Mitarbeiter oder die Mitarbeiterin tatsächlich benötigt.

Damit wären wir bei einem auch im Allgemeinen sicherheitsrelevanten Aspekt: Wenn alle am Arbeitsplatz benötigten Teile übersichtlich in zum Beispiel einem Shadow-Board griffbereit sind, lässt sich vermeiden, dass der oder die Beschäftigte hektisch in eine Schublade greifen muss, um Teile herauszusuchen und sich dabei womöglich die Hand klemmt.Diese Ordnung spart auch Zeit und beugt ungünstigen Beanspruchungsfolgen wie Stress vor, da man nicht noch extra etwas suchen muss.

Es geht also bei der 5S-Methode vor allem um Saubermachen und Aufräumen?

Jein, 5S ist die Grundlage dafür, Verschwendungen zu minimieren und damit auch die Grundlage weiterer Lean Methoden. Es geht nicht vorrangig ums Aufräumen – dieses sorgt dann aber dafür, den Blick auf die wesentlichen Dinge zu legen. Dies umfasst die ersten drei Schritte: Selektieren, Sortieren und den Arbeitsplatz sauber halten. Das kann sicher auch eine hilfreiche Methode im Büro sein- allerdings geht es vorrangig nicht um einen einzelnen Schreibtisch und dabei zum Beispiel darum, nur drei Bleistifte in der Schublade zu haben. Das wird leider oft falsch verstanden. Wenn man die ursprünglich für Produktionsarbeitsplätze herangezogene Methode 5S und die für die Arbeitsprozesse benötigten Teile vergleicht, geht es im Büro zum Beispiel auch um das Schaffen transparenter Ablagesysteme – sowohl physisch als auch in Dateisystemen – und um das Beseitigen nicht mehr benötigter Ordner, Prozesse und so weiter.

Inwieweit ist „sauber halten“ dabei wörtlich zu nehmen?

Es geht weniger darum, den Putzlappen zu schwingen, damit alles blitzblank ist – wobei sich die nächste Schicht sicherlich auch über solch einen Arbeitsplatz freut. Nein, wir sind hier vor allem auch wieder mittendrin im Thema Arbeitsschutz. Denn wenn etwa die Frühschicht zerspantes Material herumliegen lassen hat oder ausgelaufene Kühlschmierstoffe – oder gar eine Kombination aus beidem – dann bedeutet dies für die Kollegen aus der Spätschicht ein besonderes Verletzungsrisiko.

Denken Sie dabei also vor allem an Stolper‑, Rutsch- und Sturzunfälle?

So ist es. Schließlich handelt es sich hier um die häufigsten Arbeitsunfälle, aber gerade die lassen sich leicht vermeiden. In einem Unternehmen habe ich zum Beispiel gesehen, dass ein Mitarbeiter ein großes Werkstück von einem zum nächsten Bearbeitungszentrum getragen hat, um es dort weiter zu bearbeiten, und die entstandenen Pfützen dann nicht beseitigt hat. Kollegen hätten da leicht ausrutschen können. Wer den Arbeitsplatz sauber hält, gewinnt also auch an Sicherheit. Wenn dabei die Beschäftigten einbezogen werden und eine gewisse Disziplin entwickeln, dann macht es ihnen auch Spaß, wie die Erfahrung zeigt. So bekommt man auch das manchmal als etwas lästig angesehene Thema Arbeitssicherheit eher an den Mann oder an die Frau.

Ordnung kann ja außerdem auch motivieren, weil man sich wohler fühlt an seinem Arbeitsplatz.

Ganz genau, damit wären wir beim Thema psychische Belastung, denn Unordnung kann auch Frust auslösen. Es gibt zwar einige Menschen, die sagen, ein Genie beherrscht das Chaos, aber das halte ich für wenig förderlich, vor allem dann, wenn andere Personen im gleichen Arbeitssystem arbeiten.

Hinzu kommt, dass der Arbeitgeber auch die getroffenen Maßnahmen des Arbeitsschutzes ständig hinterfragen und ergänzen muss. Vor dem Hintergrund der Optimierung kann man diese Maßnahmen auch im Rahmen der 5S-Methode angehen. Entsprechend sinnvoll ist, wenn sich die Beteiligten der unterschiedlichen Disziplinen schon bei der Planung von Arbeitssystemen und Prozessen an einen Tisch setzen und überlegen, wie sich dieses gemeinsame Anliegen am besten lösen lässt. Dazu gehören neben Lean- oder Industrial-Engineering Experten sicher auch Fachkräfte für Arbeitssicherheit und gegebenenfalls Erfahrungen weiterer Player. Das hat auch den Vorteil, dass nicht verschiedene Abteilungen durch den Betrieb laufen müssen, die sagen: Heute machen wir Ergonomie und morgen 5S und übermorgen dann den restlichen Arbeitsschutz.

Vielen Dank für das Gespräch!

Fachliteratur und Handlungshilfen

- Das vom ifaa herausgegebene Fachbuch „5S als Basis des kontinuierlichen Verbesserungsprozesses“ enthält O‑Töne und praktische Beispiele aus Unternehmen, die diese Methode zur Prozessoptimierung gewählt haben. Das Buch ist 2016 im Springer Verlag erschienen.

- Das ifaa hat zudem zwei Exceltools entwickelt, um die unterschiedlichen Aspekte der 5S-Methode im Unternehmen bewerten beziehungsweise auditieren zu können: „Arbeit gesund und produktiv gestalten Audit Produktion“ und „Arbeit gesund und produktiv gestalten Audit Office“.

Die fünf Schritte auf einen Blick

Die 5A / 5S sind Merkhilfe für folgende fünf Schritte:

- 1. Aussortieren / Selektieren

- 2. Aufräumen / Sortieren

- 3. Arbeitsplatz sauber halten / Säubern

- 4. Anordnung zur Regel machen (Standardisieren)

- 5. Alle Schritte wiederholt durchlaufen / Selbstdisziplin und Einhalten von Standards

Dies soll zu einem geordneten Grundzustand in einem abgegrenzten Verantwortungsbereich des Mitarbeiters oder Teams (Arbeitsplätze, Gemeinschaftsräume wie Materialraum, Serverraum, Postraum, Hilfsmittel) führen (Quelle: ifaa).

Beispiele aus der Unternehmenspraxis

- Lange Suchzeiten nach Betriebsmitteln, Materialien und Informationen; Wartezeiten aufgrund von Fehlteilen – dies sind zwei von etlichen Punkten, die den Eppinger Maschinen- und Anlagenbauer Dieffenbacher 2010 dazu veranlassten, die 5S-Methode einzuführen. Die Methode habe sich als Grundlage der Verbesserungsprozesse und Effizienzsteigerungen an jedem Arbeitsplatz in der Produktion bewährt, lautet das Fazit.

- Die Wengeler & Kalthoff Hammerwerke GmbH & Co. KG aus Witten produziert seit mehr als hundert Jahren Spezialwerkzeuge aus Stahl. Die über diesen Zeitraum gewachsenen Strukturen sollten unter anderem durch die 5S-Methode reformiert werden. 5S führte zu einem Vertrauensgewinn zwischen Geschäftsführung und Belegschaft und motivierte die Mitarbeiter zum Mitmachen und Weiterdenken: Anknüpfend an den Erfolg der 5S-Aktivitäten konnten Standards für den Bereich des Rüstens erarbeitet werden. Ein aufgeräumter Rüstwerkzeugsatz hätte ein Jahr zuvor keine Akzeptanz in der Belegschaft gefunden, heute gehört er zum betrieblichen Alltag.

Quelle: „5S als Basis des kontinuierlichen Verbesserungsprozesses“, ifaa-Edition 2016